氫能綠色制取技術(shù)

來源:儲能科學(xué)與技術(shù) 2021-09-27

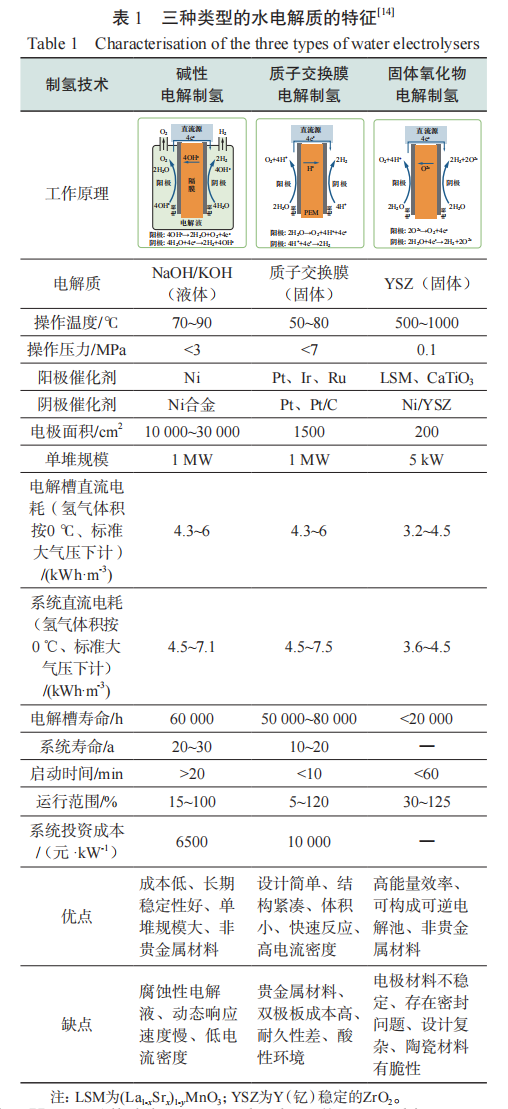

電解水的電化學(xué)反應(yīng)包括發(fā)生在帶負(fù)電荷陰極的還原反應(yīng)與發(fā)生在帶正電荷陽極的氧化反應(yīng)。該 過程被認(rèn)為是完全清潔的產(chǎn)氫過程,無二氧化碳排放。根據(jù)電解液的不同,當(dāng)前被認(rèn)為可大規(guī)模推廣的電解制氫技術(shù)主要分為3種:液體電解液—堿性電解(AWE);酸離子環(huán)境中的電解—質(zhì)子交換膜(PEM)電解;固體氧化物電解(SOEC)液—高溫電解。表1總結(jié)了 3種技術(shù)的重要特征、規(guī)格、優(yōu)缺點。

堿性電解水制氫

Troostwijik和Diemann在1789年首次發(fā)現(xiàn)了電解現(xiàn)象。堿性電解(AWE)制氫技術(shù)是目前最成熟、商業(yè)化程度最高的電解制氫技術(shù),MW級規(guī)模的電解裝置已實現(xiàn)商業(yè)化應(yīng)用。AWE電解槽使用NaOH或KOH水溶液作為電解液,在陽極水氧化產(chǎn)生氧氣,在 陰極水還原產(chǎn)生氫氣,具有操作簡單、生產(chǎn)成本較低等優(yōu)點,但是其存在體積和重量大、堿液有腐蝕性等問題。

隔膜是堿性電解池的關(guān)鍵部件之一,將產(chǎn)品氣體隔開,避免氫氧混合。以石棉為基礎(chǔ)的多孔隔膜被使用了幾十年,直到20世紀(jì)70年代中期,因為其有毒且氣體滲透性較高而被禁止。隨后,各類隔膜替代材料得到發(fā)展。NEL(挪威)、MacPhy(法國)、ErreDue(意大利)、Enapter(意大利)等公司也在開發(fā)和生產(chǎn)堿性電解槽。

傳統(tǒng)AWE有一些操作上的局限性,尤其是最大電流密度通常限制在0.45A/cm2 以內(nèi)(一般為0.2~0.4 A/cm2 )。因為在較高的電流密度下,產(chǎn)生的氣泡在重力作用下會沿電極表面向上流動,從而在整個電極表面形成一層連續(xù)的非導(dǎo)電氣膜。在新型AWE電解槽中,多孔網(wǎng)格構(gòu)成的電極壓在隔膜上,以減少間隔距離來降低歐姆電阻。這種零間隙配置可提高電解效率。通過使用這種新型工藝AWE系統(tǒng)的電流密度可提升至2A/cm2。

水蒸氣電解槽也可以避免“氣泡演變問題”,如俄羅斯公司的產(chǎn)Centrotech。在該電解槽中水蒸氣被電解,產(chǎn)生的氫氣跟隨水蒸氣一同被帶出,氫/水蒸氣混合物在該電解槽中形成動態(tài)循環(huán),因而不存在氣泡問題。具有高熱穩(wěn)定性的陰離子交換膜(特別是基于聚乙烯醇的陰離子交換膜)可用于水蒸氣電解。

然而,這種系統(tǒng)的水平衡控制非常復(fù)雜,水蒸氣電解槽若要實現(xiàn)商品化,尤其需要在傳感器和控制系統(tǒng)上進(jìn)行改進(jìn)。

可再生能源電力的間歇性波動會增加陰極處Ni的溶解,在陰極上涂一層較薄的穩(wěn)定活性材料,可減輕這一問題,因而AWE一般可在額定功率的15%~100%之間運行。但AWE的啟動時間較長,停機后需要30~60 min才能重新啟動。因此,堿性電解槽與具有快速波動特性的可再生能源配合性能相對較差。

目前,中國堿性電解水制氫技術(shù)已經(jīng)十分成熟,裝置的安裝總量為1500~2000套,多數(shù)用于電廠冷卻用氫的制備,國產(chǎn)設(shè)備單槽規(guī)模已達(dá)國際領(lǐng)先水平,國內(nèi)設(shè)備最大可達(dá)1000 m3 /h,代表企業(yè)有蘇州競立制氫設(shè)備有限公司、天津市大陸制氫設(shè)備有限公司等。但在電流密度、直流電耗等技術(shù)指標(biāo)上與國外仍存在一定差距。

質(zhì)子交換膜電解水制氫

1966年,在美國太空計劃框架的支持下,通用公司開發(fā)出第一個基于固體聚合物電解質(zhì)(固體磺化聚苯乙烯膜)概念的電解槽,克服了堿性電解槽堿液腐蝕、污染的缺點。固體聚合物膜也稱為質(zhì)子交換膜,可提供高導(dǎo)電性,允許緊湊化設(shè)計和高壓操作。薄膜厚度低(90~300 μm)是質(zhì)子交換膜有諸多優(yōu)點的原因之一。目前常用的商業(yè)化質(zhì)子交換膜品牌有:Nafion?、Fumapem?、Flemion?和Aciplex?等。

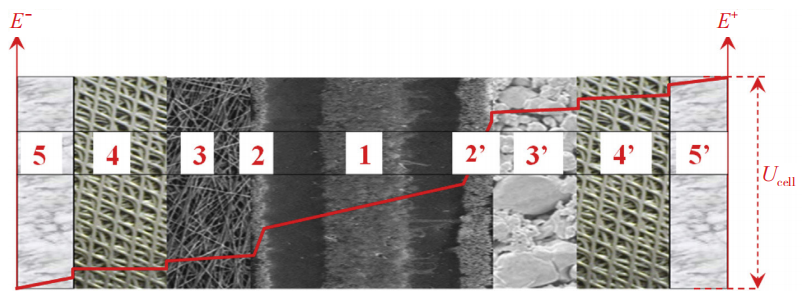

PEM單電池結(jié)構(gòu)非常緊湊,主要由陰陽極端板、陰陽極擴散層、陰陽極催化層、質(zhì)子交換膜等構(gòu)成,一般厚度為5~7 mm,每個單電池用兩端的Ti端板分隔。催化劑層可以直接涂敷在膜上,或涂敷多孔傳輸層(3-3’)上, 以均衡電流分布。液態(tài)水通過陽極流道(4’)泵送,為反應(yīng)提供原料,并排出反應(yīng)過程中產(chǎn)生的多余熱量。

1-質(zhì)子交換膜,2/2’-催化層,3/3’-多孔傳遞層,

4/4’-隔板和流道,5/5’-端板

圖 1 PEM電解槽的截面示意圖

在AWE和PEM水電解槽中,電解槽隔板(隔膜和聚合物膜)不能完全隔離氣體。一方面,這樣會導(dǎo)致氫氣從陰極擴散到陽極,根據(jù)Fick方程,氣體擴散速率與氣體的分壓成正比,因而操作壓力會直接影響交叉滲透與產(chǎn)品氣體純度;另一方面,氫(氧)在水中的溶解度會隨著壓力的增加而增加,則通過膜/隔膜的氫(氧)氣運輸量增加。這種傳輸將明顯降低電流效率和/或氣體純度,尤其當(dāng)運行在幾百mA/cm2電流密度或頻繁啟動-停止循環(huán)時(即使用可再生能源電力)。

理想的PEM電解水催化劑應(yīng)具備高電子傳導(dǎo)率、小氣泡效應(yīng)、高比表面積與孔隙率、長期機械與電化學(xué)穩(wěn)定性、無毒等條件。滿足以上條件的催化劑主要是Ir、Ru等貴金屬/氧化物,以及以它們?yōu)榛亩⑷辖?混合氧化物。Ir、Ru的價格昂貴且資源稀缺,因而迫切需要減少其用量,或用非貴金屬取代含鉑族金屬(PGMs)催化劑。雖然目前PGMs在系統(tǒng)層面上的成本占比不足10%,但在能源轉(zhuǎn)型的框架下電解制氫技術(shù)的大規(guī)模部署終將需要使用成本更低的材料。

在PEM燃料電池技術(shù)的快速發(fā)展下,產(chǎn)生了具有優(yōu)異活性的碳載鉑納米顆粒,其可直接用于PEM水電解電池的陰極。近年來,在對過渡金屬(如Ni、Co、Fe和Mn)的氫氧化物作為析氧反應(yīng)電催化劑的研究中發(fā)現(xiàn),鈷基催化劑具有高活性和相對低廉的價格,是一種很有前景的替代品。

與其他電解水技術(shù)相比,PEM電解制氫技術(shù)已被證明具有以下關(guān)鍵優(yōu)勢:高電流密度(一般2~3 A/cm2,也可高達(dá)10 A/cm2)、高產(chǎn)氫純度(可達(dá)99.999 9%)、高負(fù)載靈活性(運行范圍可達(dá)5%~120%)以及提供電網(wǎng)平衡服務(wù)的能力。

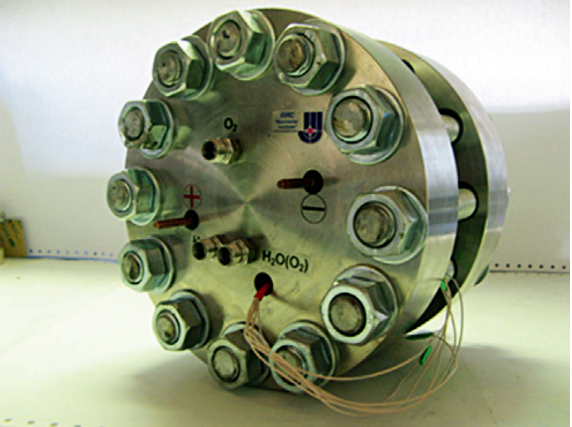

例如,由西門子公司開發(fā)的Silyzer 300系統(tǒng)在0~100%的負(fù)載動態(tài)內(nèi)可調(diào),響應(yīng)速率可達(dá)每秒10%額定功率。此外,由于其快速啟動/停 止(min級)和控制響應(yīng)能力,PEM水電解制氫對波動性能源的適應(yīng)性較好。PEM電解還可在高達(dá)35 MPa的自加壓電解堆中直接產(chǎn)生加壓的氫氣、氧氣,避免壓縮存儲或運輸過程,降低了資本和運營成本,例 如,由俄羅斯庫爾恰托夫研究所開發(fā)的高壓電解堆(如圖2所示)可用于給標(biāo)準(zhǔn)氣瓶充氣。

圖 2 俄羅斯庫爾恰托夫研究所研制的高壓PEM電解堆

(壓力高達(dá)20 MPa)

PEM電解是目前電制氫技術(shù)發(fā)展應(yīng)用熱點,美國Proton、加拿大康明斯等公司均已研制出MW級設(shè)備, 百kW級單槽已商業(yè)化,并應(yīng)用到德國、英國、挪威等多個風(fēng)電制氫場中。國際上PEM電解水制氫技術(shù)快速發(fā)展,但國內(nèi)起步較晚,國內(nèi)外差距明顯。中國科學(xué)院大連化學(xué)物理研究所、全球能源互聯(lián)網(wǎng)研究院、賽克賽斯等單位也已研制出百kW級PEM電解制氫裝置,但在功率規(guī)模、電流密度、效率、可靠性等方面與國外差距較大。

固體氧化物電解水制氫

20世紀(jì)80年代,D?nitz和Erdle首次報道固體氧化物電解(SOEC)池的研究結(jié)果。在此次報道中,該SOEC單電池在0.3 A/cm2電流密度下的電解電壓低至1.07 V,實現(xiàn)了100%法拉第效率。水分解反應(yīng)的熱力學(xué)分析表明,當(dāng)反應(yīng)溫度升高時,反應(yīng)的吉布斯自由能變化減小,平衡電壓也隨之減小,即出現(xiàn)了反電動勢。因而只有在高溫下,才出現(xiàn)低于可逆電壓的平衡電壓值。

通常SOEC操作溫度在500 ℃以上,高溫條件有利于提高化學(xué)反應(yīng)速率,因而可使用相對便宜的Ni電極;同時,部分電能可通過熱能提供,因而表觀效率可高于100%。

SOEC目前仍處于發(fā)展階段,但研究在過去10 a中呈指數(shù)型增長,世界各地的公司、研究中心和大學(xué)都對這一領(lǐng)域表現(xiàn)出了興趣,例如德國的歐洲能源研究所、丹麥的Ris?國家實驗室、意大利陶瓷科學(xué)技術(shù)研究所、德國Sunfire公司、美國Idaho國家實驗室等,主要研究活動是尋找新的電解質(zhì)和電極材料,探索電解液薄膜和電極層的新技術(shù)。傳統(tǒng)的SOEC系統(tǒng)采用Y(釔)穩(wěn)定的ZrO2作為氧離子導(dǎo)體。

近年來,各種陶瓷質(zhì)子導(dǎo)體被引入。在中溫范圍(500~700 ℃)蒸汽電解中使用的陶瓷質(zhì)子導(dǎo)體比氧離子導(dǎo)體具有更高的效率和更好的離子導(dǎo)電性,因此這些材料得到了廣泛的關(guān)注。

人們做了很多嘗試去實現(xiàn)在較低溫度下工作的SOEC電解槽,但迄今為止沒有真正成功。 與AWE與PEM技術(shù)相比,SOEC的技術(shù)成熟度較低,尚處于實驗室研發(fā)階段,還未實現(xiàn)商業(yè)化,單槽僅kW級的規(guī)模水平,在美國能源部的報告中技術(shù)成熟度被定義為5級。

盡管存在效率高的顯著優(yōu)點,但也有一系列限制市場應(yīng)用的缺點。其中常見問題就是,由于組件熱膨脹系數(shù)的差異,開啟和關(guān)閉過程很長,而且高溫會使得電解槽結(jié)構(gòu)材料發(fā)生腐蝕,進(jìn)而產(chǎn)生毒害作用,因而其性能衰減速率很快(超過1000 h即可衰減數(shù)個百分點)。

如果能解決關(guān)鍵材料在高溫和長期運行下的耐久性問題,SOEC技術(shù)在未來的大規(guī)模氫氣生產(chǎn)中具有巨大的潛力。 在SOEC研究應(yīng)用方面國內(nèi)外差距較大,美國Idaho國家實驗室的項目SOEC電堆功率達(dá)到15 kW,德國Sunfire公司已研制出全球最大的720 kW電堆,預(yù)計到2022年底,該電解槽可生產(chǎn)100 t綠氫。

國內(nèi)的中國科學(xué)院大連化學(xué)物理研究所、清華大學(xué)、中國科學(xué)技術(shù)大學(xué)在固體氧化物燃料電池研究的基礎(chǔ)上,開展了SOEC的初步探索。清華大學(xué)已搭建kW級可逆固體氧化物電池測試平臺。